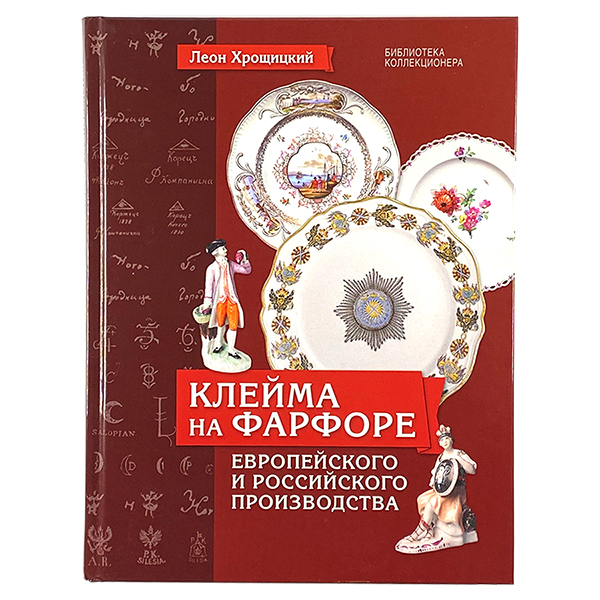

Название книги

КЛЕЙМА на ФАРФОРЕ ЕВРОПЕЙСКОГО И РОССИЙСКОГО ПРОИЗВОДСТВА

Автор

Леон Хрощицкий

Год издания

2013

ISBN

9781937711115

Язык книги

русский

Короткое описание

Клейма с описанием мануфактур

Леон Хрощицкий

КЛЕЙМА НА ФАРФОРЕ ЕВРОПЕЙСКОГО И РОССИЙСКОГО ПРОИЗВОДСТВА

Данная книга является русским изданием ставшего уже классическим труда польского ученого Леона Хрощицкого, посвятившего свою жизнь изучению европейской керамики и особенностям ее клеймения различными производителями в разное время. В издании представлено около 3000 марок фарфора европейского и российского производства 18-20 веков, систематизированных в географическом и хронологическом порядке. Все марки в книге подробно проиллюстрированы графическими изображениями, каждая страна и каждая фабрика в ней, как правило, сопровождаются отдельной справочной статьей, рассказывающей об особенностях рассматриваемого производства, самой продукции и истории фабрики. Приводится большой объем различной фактологической и справочной информации, имеется удобная навигация для поиска конкретного клейма. Основную часть издания с производителями и марками предваряет объемный общий раз-дел, рассказывающий об истории фарфора в целом, его видах и особенностях производства, о технологиях его формования, обжига и отделки.

Эта книга будет полезна в работе и незаменима как источник информации и состоявшимся научным исследователям и собирателям, и начинающим коллекционерам, а также всем интересующимся как декоративно-прикладным искусством в целом, так и фарфором в частности.

ВСТУПЛЕНИЕ

Умение делать керамическую посуду восходит к стародавним временам. Гончарное дело, вероятно, относится к одним из самых древних ремесел. По мере развития культуры посуда стала приобретать все более совершенные формы, и пользующиеся ею люди начали обращать внимание не только на ее функциональное значение, но также и на эстетические достоинства. Иногда украшения были самоцелью, и изделия становились чисто декоративными при минимальной практичности.

Помимо эволюции формы развитие керамики шло также по пути изыскания новых материалов. Но в этом отношении прогресс был медленным. Сначала делали из красноватых железистых глин, потом из более красивых светлых глин, вплоть до белых. Но посуда, сделанная из них, имела пористую и влагопроницаемую поверхность. Этот недостаток удалось устранить применением глазури. Вначале она использовалась для заполнения пористости поверхности, а потом стала декоративным элементом и до сих пор играет двойную роль. Следующим достижением в развитии керамики было изобретение фаянса и майолики и их постепенное усовершенствование. И, наконец, вершиной изобретений стало создание в Китае около VII в. н. э. нового керамического вещества - фарфора.

На протяжении последующих трех веков улучшали фарфоровую массу. И только около Х в. китайский фарфор приобрел состав и характеристики, существующие по сей день. Этот новый, прекрасный вид керамики стал предметом восторга и зависти. Изобретатели фарфора так строго хранили тайну его производства, что потом неоднократно и независимо друг от друга приходилось его заново изобретать.

Первое сообщение о китайском фарфоре пришло в Европу в XII в. из рассказов венецианского путешественника Марко Поло, который в своих странствиях дошел до Китая. Но первые немного-численные изделия из подлинного китайского фарфора появились при дворах европейских монархов только во второй половине XV в., а в большом количестве через Голландскую Восточно-индийскую компанию их стали поставлять в XVII в. Китайский фарфор сразу же нашел поклонников и коллекционеров, которыми, как правило, становились монархи и богатая аристократия, поскольку он был очень дорогим. И сразу началась работа над разгадкой его производства. В процессе изысканий были созданы новые виды керамики, но ни один из них не получался таким, как настоящий твердый китайский фарфор. Это был псевдофарфор венецианский, флорентийский - так называемый фарфор Медичи, мягкий французский фарфор из Руана и английский фарфор Джона Дуайта. И, наконец, в 1709 г. алхимику саксонского курфюрста и польского короля Августа II Сильного Иоганну Фридриху Бётгеру удалось вместе с алхимиком Чирнхаузом открыть тайну производства, ключающуюся в дополнении известных составных частей новым элементом, которым был каолин.

Август II, стремясь сохранить секрет производства фарфора и, следовательно, монополию, содержал Бётгера как узника. Но секрет узнал работник мануфактуры Кристоф Хунгер и продал его другим европейским монархам. После открытия фабрики в Мейсене, основанной в 1710 г., появились мануфактуры в Вене - 1717 г., Венеции - 1719 г., Капо-ли-Монте - 1743 г., Хехсте - 1746 г., Петербурге - 1744-1750 гт., Берлине - 1751 г., Нимфенбурге - 1753 г., Севре - 1768 г., Плимуте - 1768 г., Кореце - 1790 г.

Во второй половине XVIII в. производство фарфора перестало быть таким секретом, как раньше, но все же надо было подкупать соответствующих специалистов, чтобы они выдавали некоторые секреты производства.

МАРКИРОВКА ИЗДЕЛИЙ

Маркировка керамических изделий возникла почти тогда же, когда научились делать керамику.

Китайцы чаще всего рисовали клейма, а потом этот способ имитировали европейские фабрики, вначале подражая китайской продукции. Первоначально рисовали только кобальтом под глазурь, так как лишь эта краска выдерживала высокую температуру первого обжига. В Европе первой ставила таким способом клейма Мейсенская мануфактура. Но в более поздние времена стали использовать маркировку другими красками: красной, си-ней, зеленой и черной. Эти клейма ставили на глазури и вновь обжигали при значительно более низкой температуре. Клейма наносили вручную, и поэтому они не были одинаковыми. Иногда эта разница оказывалась очень большой, что легко заметить, например, на клеймах польских фабрик в Корце и Барановке. С XIX в. начали печатать клейма разных цветов. Есть также клейма, гравированные резцом или тисненые печатью в еще мягкой керамической массе перед обжигом. Эти тиснения были и цветными.

Рядом с фабричными клеймами иногда ставятся тисненые или рисованные знаки, представляющие модельеров, художников и позолотчиков или серии узоров и моделей.

ВИДЫ КЕРАМИКИ

Слово «керамика» греческого происхождения (keramos - глина) и означает изделия, сделанные из природных глин и после сушки обожженные при высокой температуре. Основным материалом для производства всех керамических изделий служит глина, высшим сортом которой является каолин. Керамические глины в зависимости от степени и вида примесей при обжиге приобретают цвет от коричневато-красного до белого. Глина в чистом виде отличается чрезмерной жирностью, вследствие чего изделия, сделанные из нее, сжимаются, теряют первоначальную форму и часто трескаются. Для того чтобы это предотвратить, к глине добавляют отощающие материалы - главным образом кварц, шамот, иногда растертый кирпич или растертые черепки посуды. Для понижения точки плавления керамической массы - что очень важно при применении декоративных красителей - к глине добавляют флюсы: полевой шпат, мел, известняк, доломит и другие вещества. В зависимости от взятой глины, сорта отощающих материалов и флюсов, а также температуры обжига получаются разные виды керамики.

В данной работе нас интересует самый благородный вид керамики - фарфор, - используемый для изготовления бытовых изделий и декоративных предметов.

Керамические изделия можно условно разделить на две группы: пористые и спекшиеся.

Пористые изделия

Эти изделия из керамики характеризуются пористостью, влагоемкостью и хрупкостью. К ним относятся следующие виды:

Гончарные изделия - в целом сделанны из глин с примесью соединений железа, отсюда их красная, коричневая или серая окраска. Этот самый древний сорт керамики является и самым распространенным. К этой группе помимо строительной керамики (кирпич, черепица и т. п.) относится также бытовая посуда с различными украшениями и разным предназначением.

Терракота - изготовляется из очищенной глины с добавлением красящих окислов, после обжига имеет красный или желтый цвет. Из нее делают бытовые и декоративные предметы, а также кафельную плитку в строительстве.

Фаянс - получил название от итальянского города Фаенза, в котором еще в Средние века изготовляли предметы из белой глины. Белая глина фаянса содержит небольшую примесь из соединений желе-за, туда добавляют полевой шпат. После обжига поверхность приобретает белый или кремовый цвет. Этот сорт изделий порист и обладает невысокой механической прочностью. Для устранения влагоемкости его обливают глазурью. Из фаянса делают главным образом столовую посуду, сантехнику, настенную плитку и др. В зависимости от предназначения при производстве фаянса разрабатываются соответствующие состав керамической массы и технологический процесс.

Майолика - вид фаянса, изготавливаемый из цветных глин. Начала производиться в XIV-XVII вв. главным образом в Испании и Италии по образцу восточной керамики (Сирия, Персия). Импортировалась через порт на Майорке (отсюда и название). Из майолики делают декоративные предметы: фигурки, вазы и изразцы. Изделия из майолики покрывают цветной глазурью.

Спекшиеся изделия

Изделия этой группы делаются из спекающихся глин с добавлением полевого шпата и кварца. Поверхность остеклена, не пропускает жидкость и обладает большой механической прочностью и сопротивляемостью воздействию химических веществ. Кроме клинкера, используемого в строительстве, в эту группу входят керамическая глина, фарфор и полуфарфор.

Керамическую глину получают Из слегка окрашенных глин, после обжига она чаще всего имеет серый цвет. Она непрозрачна и отличается большой твердостью, поэтому широко применяется в технике. Художественная керамическая глина в Европе применялась до фарфора, и многочисленные фабрики работали в XVI-XVIII вв., главным образом в Германии, Англии и Франции. Среди изделий выделяется один вид, являющийся переходной формой между керамической глиной и фарфором. Такая форма называется фарфором Веджвуда. Ее делали во второй половине XVIII в. на английской фабрике Джосии Веджвуда. Это очень нежная глина, подкрашенная минеральными краска-ми. Чаще всего она бывает светло-голубой, бледно-желтой или матово-черной. Из нее делают богато декорированные изделия для украшения интерьера. Из-за близкого родства с фарфором глина Веджвуда была включена в настоящую книгу. В XVIII в. в Польше центром производства керамической глины была Силезия, где ее производством занимались две известные фабрики - в Болеславце и Прушкове.

Фарфор является самым благородным видом керамики. Он получил свое название от португальского слова «porcella» - раковина, так как внутренняя, блестящая сторона раковины похожа на поверхность глазурованного фарфора. На родине фарфора в Китае техника его производства хранилась в такой тайне, что в Европе только после многих лет экспериментов удалось в 1709 г. повторно открыть секрет его создания. Фарфор делится на два вида: твердый и мягкий, и среди них фарфор фриттованный (французский), костяной (английский) и новый европейский (Зегера).

Твердый фарфор, известный в Китае уже в Х в. н. э., был открыт в Европе Бётгером в 1709 г. Для производства фарфоровой массы используется чистая каолиновая глина с добавлением калиевого шпата и кварца. Масса, состоящая из этих ингредиентов, во время обжига при температуре 1350-1450° С спекается, становится непористой, просвечивающей и белой. Кроме твердости такой фарфор обладает высокой механической прочностью и сопротивляемостью резкому изменению температуры. Твердый фарфор обычно покрывается прозрачной глазурью. Однако иногда, в особенности при производстве фигурок, используют неглазурованный фарфор (обжигаемый лишь один раз). Он похож на мрамор и называется бисквитным фарфором. Твердый фарфор широко применяется для изготовления художественных изделий, столовой посулы и в электрохимической и химической отраслях промышленности. Для технических целей, где менее важны белизна и прозрачность и требуются большие твердость и сопротивляемость кислотам, делают фарфор по особым рецептам.

Необходимо вспомнить о важном для производства фарфора изобретении, сделанном в 1968 г. научными сотрудниками польского Института промышленности стекла и керамики, которое позволяет изготовлять фарфоровую массу с непревзойденными доселе белизной и прозрачность.

Самым древним из европейских мягких сортов фарфора является фриттованный фарфор, который до конца XVII в. делали во Франции и поэтому называют также французским фарфором. Он был одной из первых попыток подражания китайскому фарфору. В его состав входил стекольный сплав, фритта, с добавлением мела и мергеля. Впрочем, и состав, и пропорции все время менялись, отличаясь на разных фабриках. Напри-мер, для увеличения пластичности массы в нее добавляли мыло или небольшое количество глины. Этот фарфор обжигали при температуре 1250-1280° С. Он молочно-белый и довольно прозрачный, но его недостатком является хрупкость. Из него делали нарядные художественные вещи и покрывали цветными глазурями, из которых наиболее эффектной была бирюзовая.

Костяной фарфор, также относящийся к мягким, делают главным образом в Англии и поэтому называют английским фарфором. По составу он отличается от твердого фарфора тем, что вместо шпата в массу добавляют костяную муку - позволяет обжигать изделия при температуре около 1250° С. Из костяного фарфора делают главным образом эффектные столовые сервизы, так как они получаются очень белые и прозрачные. Но они не так прочны, как изделия из твердого фарфора.

Новым европейским фарфором (Зетера) называется изобретенный в Европе в конце XIX в. сорт, который отличается от других пропорциями составных частей. Он обладает достоинствами твердого фарфора, но менее садкий, и его можно обжигать при меньшей температуре - от 1250 до 1300° С. Уменьшение температуры позволяет более широко применять минеральные подглазурные красители и цветные глазури. Поэтому его используют для изготовления таких художественных предметов, как фигурки и декоративная посуда. Его называют европейским фарфором, в отличие от китайского. Производство такого фарфора было налажено на фабриках Копенгагена, Севра и Берлина. На берлинской фабрике технологию производства по образцу японской создал А. Зегер, и по его именем часто называют этот вид фарфора. Изделия имеют голубовато-белый или цвет слоновой кости, и это очень красиво.

Полуфарфор менее благородный вариант с другим составом массы. Он не такой белый и не просвечивает. Из него делают толстостенную столовую посуду для ресторанов и санитарные приборы. Столовый фарфор часто покрывают разноцветной непрозрачной эмалью.

Производство и декорирование фарфоровых изделий

Очень упрощенно можно разделить процесс производства фарфоровых изделий на следующие этапы:

1) переработка сырья и подготовка фарфоровой массы;

2) формовка изделий;

3) сушка изделий;

4) первый обжиг;

5) подглазурное декорирование;

6) глазурование;

7) повторный обжиг;

8) надглазурное декорирование;

9) обжит в муфтовых печах;

10) проверка и сортировка.

Сырье, предназначенное для производства фарфора, должно быть обработано соответствующим образом: каолин очищают от шламов, полевой шпат и кварц после сортировки обжигают и мелют в муку. После составления определенных ингредиентов в пропорциях, необходимых для получения нужной продукции, массу перемешивают в соответствующих установках, еще раз перемалывают, а потом удаляют из нее излишек воды и пузырьки воздуха. Различаются три вида керамической массы: пластичная, жидкая и полусухая, и каждый из них применяется для конкретной формовки изделия.

Следующим этапом производства является формовка изделий, которая осуществляется тремя способами: обтачивание на круге (пластичная масса), отливка в формах (жидкая масса) и штамповка (полусухая масса). Самым древним способом является обтачивание на гончарном круге, и он очень распространен. Сейчас круги имеют механический привод, а при массовом производстве для формовки используются автоматы. Отливка фарфоровых изделий производится в гипсовых формах, которые вбирают в себя излишек воды из массы. Штамповку из полусухих масс осуществляют для производства технических изделий, где необходимы точные размеры и острые края.

Сушка проводится для удаления из изделий остатков воды посредством выпаривания. Это делают в подогреваемых камерах, оборудованных устройствами для быстрой смены воздуха. После доведения изделий до сухости, предписываемой технологическим процессом, их кладут в специальные печи и обжигают в первый раз при температуре 900-1000° С. Процесс обжига является наиважнейшим этапом производства фарфора, так как при этом происходит изменение свойств фарфоровой массы и возникают совершенно другие характеристики. Потом медленно остужают изделия и выкладывают их из печи. При этом следят за тем, чтобы не попадался брак.

Следующий этап производства - подглазурное декорирование поверхности бисквитных изделий. Для этого используют минеральные краски, которые лучше выдерживают высокие температуры и при повторном обжиге не меняют цвет. Кроме росписи к этой технике подглазурного декорирования относятся накладки, которые штампуются в матрицах из массы другого, нежели предмет, цвета и наклеиваются с помощыю шлама на уже сформованное изделие, но еще не прошедшее первый обжиг. Это рельефы, которые чаще всего представалот собой гербы, бюсты в медальонах, а иногда целые сцены из фигур. Ангоб - это тонкий слой, окрашенный в другой цвет, чем остальная масса, и покрывающий или изделие целиком, или его части. При этом применяется техника граффито, когда на ангобе резцом делают нужные узоры до фона, имеющего другой цвет.

После этого изделие покрывают глазурью, обычно погружая изделие в сосуд, наполненный жидкой глазурью. При массовом производстве это делают и с помощью особого опрыскивателя. Глазурование служит не только для защиты поверхности изделия, но также и для украшения. Чаще всего используется затекающая глазурь, когда все изделия покрывают бесцветной глазурью, а в верхней части накладывают толстый слой одной или нескольких цветных глазурей с более низкой температурой плавления. Во время обжига основная глазурь равномерно покрывает поверхность изделия, а цветные глазури стекают по стенкам, образуя цветные подтеки. Кроме того, используется так называемая craquelle, когда на специально подготовленной глазури образуется рисунок из трещин. В них можно вставить контрастную краску, и рисунок становится выразительнее. Растрескивание глазури можно сделать погружением еще горячего изделия в холодную воду. Для достижения такого эффекта после глазурования необходим двукратный обжиг.

После глазурования изделия обжигают еще раз при гораздо более высокой температуре, доходящей для твердого фарфора до 1450° С.

Очень популярным является надглазурное декорирование, так как при нем для очередного обжига требуется относительно низкая температура, и это позволяет использовать разнородную технику. Так, надглазурная роспись позволяет использовать большое разнообразие красок, которые не выдерживают высоких температур. Золочение, серебрение и платинирование основываются на росписи соединениями таких металлов, которые после обжига дают металлическую оболочку.

Люстром называется техника покрытия поверхности изделия металлическими красителями. Например, золото придает розовый отблеск, серебро - желтый, а платина - серебристый. Это очень эффектная техника. Декалькоманией называется перенесение на изделие рисунка, отпечатанного на бумаге керамическими красителями. Это один из самых популярных и массовых способов декорирования. В Польше узоры для перевода рисунков делает специальное заведение в Валбжихе под названием «Калькирование». Техника гравирования на меди была изобретена во второй половине XVIII в. художником английской мануфактуры в Бристоле Робертом Хэнкоком. На медной пластине вырезается специальными резцами рисунок, в углубления втирают керамическую краску и под прессом переносят рисунок на папиросную бумагу, а потом рисунок набивают с бумаги на декорируемый фарфор. Этот способ стал редко употребляться после изобретения в XIX в. стальной печати. Она оказалась дешевле, но дает тот же эффект. Ее употребляют для декорирования фарфора с первой половины XIX в. На гладкой стальной пластине, покрытой тонким слоем воска, вырезается резном рисунок. Потом пластину погружают в кислоту, и получаются углубления, вытравленные в тех местах, где был выцарапан воск. После удаления воска на пластину накладывают керамическую краску, и поверхность протирается так, что краска остается только в углублениях. Рисунок переносится под прессом с пластинки на наложенную влажную папиросную бумагу. Это перенесение такое же, как и при декалькомании. Шаблоны - это узоры, тисненные на тонких оловянных или цинковых пластинах. При помощи них легко ставить повторяющиеся узоры. Эту технику применяют только для второсортных изделий.

Указанные способы глазурного декорирования относятся к самым популярным. Но на каждой фабрике есть свои особые способы, которые часто известны только их специалистам. После выполнения надглазурного декорирования изделия еще раз обжигаются в муфельных печах, называемых также художественными, при низких температуpax 600-800° C.

После постепенного охлаждения изделия подвергаются техническому контролю и сортируются.

ЛуКо фарфор © 2017-2023